本文 針對 “A2 :定長送膜(1)-基本操作” 的 範例檔案,繼續說明其 參數 的設定方法。定長送膜 常用於 橫切/製袋/扭結包裝 這類需要頻繁地 啟動/停止 的場合,適合採用 三角形凸輪曲線(動作可參考 => 此影片),由於每個機台的 尺寸,方向 與 減速比 配置都不同,因此範例檔無法直接套用,必須做些修改才能吻合現況,本文將逐一描述需要設定的 參數內容:

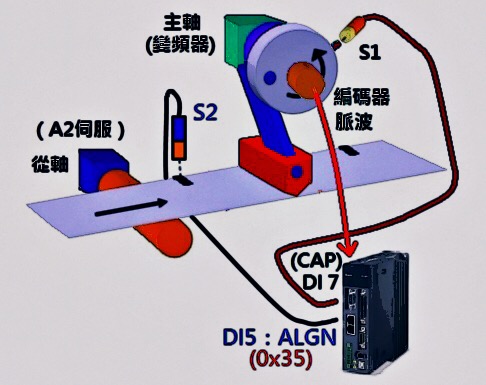

以 橫切機 為例,機構的組成 與 工作方向,定義如下圖:

在修改參數以前,須將 伺服 Servo Off,然後再 依序設定:

(1) 系統參數:

- PUU 單位 與 電子齒輪比

- 系統規劃 的首要工作便是決定 送膜長度 的單位,因為決定權在 使用者,故稱為 使用者單位(PUU),本例建議 採用 微米(µm) 做為 PUU,即 1 mm = 1000 PUU,根據 機械配置 可計算出 電子齒輪比,可參考 ⇒ 滾輪機構 齒輪比計算工具 來協助計算,輸入 機械減速比 與 滾輪直徑(或周長),將算出的 齒輪比 設定到 伺服的 P1-44(分子)與 P1-45(分母)中即可.

- 伺服正轉方向 P1-01.Z

- 主軸脈波 型式?

- 脈波形式,若脈波來自 CN1,必須於 P1-00.X 設定正確的 脈波形式(0:A/B 相;1:正/反 脈波;2:脈波+符號), 根據選用的編碼器決定,通常都是 A/B 相的.

- 脈波方向為正:編碼器沿著工作方向旋轉,伺服收到的脈波 必須是正的,CN1 脈波觀察 P5-18;CN5 脈波觀察 P5-17,數值必須是增加的,若方向相反,請參考:凸輪不動作的原因 5-2 項 以修改之。

- 感測器 DI 連接方式

- 嚙合信號:S1 連接到 A2 的 DI 7:CAP 高速抓取.

- 對位信號:S2 連接至 A2 的 DI 5:ALGN(0x35),作為標記修正用!

- 主軸脈波 來源?

- 脈波來自 CN 1:修改 PR#32,將 P5-39 寫入 0x0021.

- 脈波來自 CN 5:修改 PR#32,將 P5-39 寫入 0x0011.

- 凸輪一周 對應的 主軸脈波數

- 見上圖,凸輪一周,也就是切刀一周,A2 伺服由 編碼器 收到的脈波數 假設為 R:

- 若 R 是整數:則設定 P5-83 =1,P5-84 = R 即可.

- 若 R 非整數:可能因為 編碼器 裝在馬達側,而馬達與切刀機構中間有 減速裝置,導致算出的 R 不是整數,解決的方法為 “使用同步軸“:若 R 非整數,直接將 R 四捨五入後 填入 P5-84 即可,且 P5-83=1.

- 由於 脫離條件 P5-88.U = C,務必將 P5-89 設定 = P5-84 才會正確!

- 見上圖,凸輪一周,也就是切刀一周,A2 伺服由 編碼器 收到的脈波數 假設為 R:

- 凸輪主軸 使用同步軸?

- 使用 同步軸:修改 PR#33,將 P5-88 寫入 0xC251.

- 不用 同步軸:修改 PR#33,將 P5-88 寫入 0xC201.(CAP 軸)

- 同步軸 參數設定

- 凸輪 前置量 P5-87

- 由於 感測器 S1 安裝的位置不一定在 切刀 剛好張開的位置,當 S1 信號 ON 時,凸輪不能馬上嚙合 開始送膜,必須等待一段角度後,凸輪才能嚙合,此即為 前置量 P5-87 的作用,設定單位是 主軸脈波數!

(2) 生產參數:

- 產品裁切長度 P5-19

- 產品長度 即 凸輪一周 伺服移動的距離(PUU),也就是凸輪曲線的行程:

行程 = 導程 L × p5_19 (軟體顯示數值,有 6 位小數)

=1,000,000× P5-19 (參數實際數值) /1,000,000

= P5-19 (參數實際數值) (單位是 PUU)由於 建立曲線時,=> 導程L 設為 一百萬,剛好與 P5-19 的 6位小數 對消.因此 行程 就剛好等於 P5-19 的實際數值!若 PUU = 1 µm,假設 產品切長為 58 mm = 58000 PUU,所以由 人機(HMI)設定 P5-19 = 58000 即可,若使用 ASDA-Soft 軟體的參數編輯器,則必須寫 P5-19 = 0.058 才對(因為軟體會有 6 位小數)!

- 產品長度 即 凸輪一周 伺服移動的距離(PUU),也就是凸輪曲線的行程:

- 標記對位 調整

當以上參數都設定完畢,請先存檔,再將 伺服驅動器 重新上電,就可以開始操作了,方法請參考:”A2 定長送膜(1)-基本操作” 的流程!也可利用 PLC 編寫程序,來控制這些 DIO,完成 定長送膜 的動作.

參考:ASDA-Soft 建造 三角形 凸輪曲線,凸輪對位架構說明,同步軸 參數設定.

[註 1] 此應用建議採用同步軸,因為主軸上 一定會有感測器 S1 作為凸輪的 嚙合信號,剛好可做為 同步軸的 同步信號!使用同步軸 可以避免 主軸脈波被干擾 導致的 送膜相位偏移,並可克服 主軸一周脈波不是整數的困擾!

[註 2] 請至 => 本站 訊息更新 2017/5/15 處 下載 A2 韌體,針對 “對位功能” 有做改善!

伺服参数档案下载不了(A2_ECAM_Feed2Length.zip)

伺服参数档案下载不了

Dropbox 可以