在使用台达 A2 伺服 的 凸轮对位 时,有时会发生马达反转,往往会很困扰!因为许多应用不允许反转,例如包装机的送膜轴,一旦反转就会使包装膜发生皱褶甚至破裂,这是无法接受的!

凸轮对位 发生反转的原因?

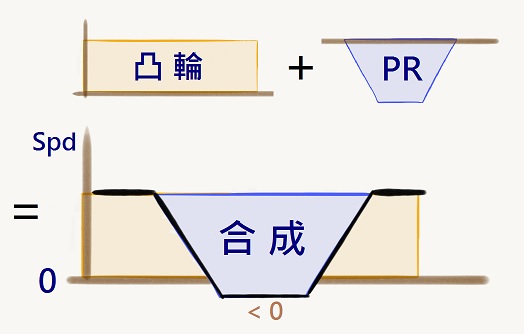

使用凸轮时,明明主轴与凸轮曲线都没有改变方向,为何 从轴 会突然反转呢?原因在于使用 凸轮对位时,每次对位的误差都会用一个 增量的 PR 命令来修正,如果当次的误差很大,这个 PR 的移动量就会很大,而最终马达的命令是 凸轮命令 叠加 PR命令,如下图所示:

马达的命令 = 凸轮命令 + PR命令 , 若<0就发生反转

当 PR 的速度(刚好是反转)大于 凸轮正转的速度,合成的速度就小于0(上图中 黑线),于是就发生反转了!一般而言,在对位稳定的状况下,误差都很小,PR 命令只是个小三角形(如图),速度也小,所以不易发生反转,但下列情况除外:

- 凸轮起步时:由于凸轮启动时速度较慢,而 PR 的目标速度 是由 参数设定的(不能设太小以免修正太慢),通常大于此刻的 凸轮速度.且起步时对位误差较大,PR 修正量就很大,万一刚好方向是负的,就可能发生反转!因此在凸轮起步的头2~3次对位,通常会设定一律往前修正(P2-76.UZ=0x64),就是这个道理!

- P2-75 改变时:由于对位目标瞬间改变,当次的误差会很大,如果没有用 P2-73.UZ 加以限制,便容易发生反转!

- 遮没未设定:P2-73.DC 设定太小,刚好对位信号误动作,对位误差很大,也容易发生反转.

如何避免反转发生:勾选 OVLP

最简单的解决方法就是把 PR 的 OVLP 选项勾选.这样 PR 的目标速度 就会自动设成 跟当时的凸轮速度一样,让叠合起来速度最少是零,就不会反转了!这个方法适用于 凸轮是等速的场合(直线曲线),例如包装机的送膜轴;如果凸轮曲线不是直线,凸轮可能在 PR 执行后才突然变慢,PR反转速度 仍可能超过凸轮,就容易发生反转!

强制伺服不反转:使用 P1-22.U=1

若已勾选 OVLP,凸轮仍然发生反转,请先确定没有其他误动作的命令!如果凸轮曲线不是等速的直线,可以考虑开启 P1-22.U=1,这样会强制伺服没有反转的动作,甚至凸轮停止时 直接下反转的 PR 命令,伺服也不会反转,命令会被暂存起来(可以看到误差 PUU 很大),等将来收到 正转命令 时,会与 反转命令抵消,全部消去之后伺服才会开始正转!

P1-22.U=1 的副作用?

凡是特效药都会有副作用,这个参数是从底层直接屏蔽反转命令的,会有些限制须注意:

- 回原点异常:因为回原点会需要反转,必须将 P1-22.U 关闭成 0,否则可能回原点会无法完成!即使回原点方向设定为正转也一样,因为若一开始 DI.ORGP 就已经 ON,仍然是要反转的!可利用 PR 程序先关闭 P1-22 再跳至 PR#0 回原点,然后再自动触发 PR 开启 P1-22,整个流程不需要上位机介入!

- 加减速太勐:如果 P1-22.U=1 反转命令被抵消之后,可能瞬间正转,暴冲的速度很快,可以设定 P1-22.YX 作为基本的加减速时间,使动作缓和.YX 是以 10 ms 为单位(16进位制),例如 想设定加速时间 500 ms,则 YX = 32h(16进制的50).

参考资料:A2 凸轮对位 – PR 设定