本文针对 圆周运动 机构(如 CNC 刀塔/刀库,分度盘,飞剪旋转刀) 提供一计算工具,以快速求出伺服的 电子齿轮比,并提供额外的模拟资讯,来评估各项 系统参数 是否合理.使用步骤如下:

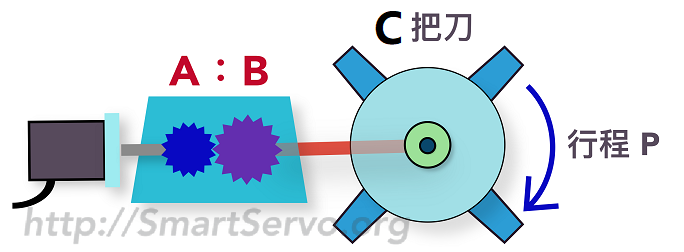

- 输入 转盘一周的 工位(或刀具)数目 C

- 输入 一个工位 的行程值 P,单位 PUU(使用者单位,或命令脉波数)

- 自动算出 一周总行程 C×P,即台达伺服的参数 P2-52

- 输入 机械的 减速比(无减速时为 1:1)

- 输入 编码器一圈(PLS)数,即电子齿轮比 1:1 时,要收到多少(PUU)伺服才会走一圈!

- 按下 “计算齿轮比” 即可得到 分子:分母 的数值

- 输入 每一工位的 定位时间 T 来检视 模拟结果 是否满足?

当输入一工位的 定位时间 T 后,模拟资讯 便会显现,各栏说明如下:

- 加/减速 时间 Tacc:若控制器的 加/减速时间 设定 = Tacc,则一工位的定位时间刚好等于 T.若 设定 > Tacc,则定位时间则超过 T;反之 若设定 < Tacc,则定位时间则小于 T.Tacc 表示马达由 0 ~ 3000 rpm 的时间,数值愈小,加速愈勐!

- 最高 马达转速 Vmax:不可超过马达 最高速度,若超过请 减小减速比,或增加定位时间 T.也可减少控制器的加减速时间 Tacc 以降低最高转速

- 最高 脉波频率:必须小于 控制器(PLC)的最高脉波频率(否则发送的脉波无法达到最高马达速度),若超过请修改 PUU 单位 来加大 电子齿轮比!如果伺服命令来自驱动器本身(例如台达 ASD-A2)则可忽略此项讯息.

- 马达 一圈 PUU 数:最好不要小于 5000,以免马达运转不够平顺,转速愈低则愈明显!缩小 电子齿轮比 可改善之.

三角形速度规划与符号定义如下图蓝线所示,其中加减速是对称的:

选用三角形速度规划的原因是,在指定的 定位距离 P 与 时间 T 下,三角形曲线的加减速最缓和(相较于梯形),但最高速度会较高,因此,只要最高速度 Vmax 未超过马达限制,设定控制器的加减速时间为本工具算出的 Tacc,就可以用最缓和的三角形曲线满足定位要求!然而,若最高速度 Vmax 超过 马达限制,此时若不希望增加定位时间 T,就必须将 加减速时间 减少,来降低 最高速度,如上图红线,变成梯形速度曲线,加减速斜率较为陡峭!本工具使用若有任何问题请于下方留言 …