同步追踪 也是一种常见的凸轮应用,其动作与 “追剪” 类似,都是要求从轴(伺服)的位置在工作时与主轴同步,差别是 “追剪” 主要用于连续料的定长切割,而 “同步追踪” 则用于随机料(也就是物品出现的时机不固定),因此启动信号是根据感测器,触发后只追踪一次,设定的距离到达便自动回到起始位置,等下次触发信号收到才会再次追踪,常应用于流水线,例如 同步喷漆,瓶罐注料,物品夹取等应用.凸轮的主轴 通常是 送料轴编码器,从轴为 伺服控制的滑台,本文提供台达 A2-M 伺服在此应用的专案档,包括 梯形 凸轮曲线,参数档(含 PR 程序),读者可依照本文的说明,迅速将范例执行起来,藉以理解 同步追踪 的原理与使用方法!

同步追踪的动作影片 可参考 => 优酷视频:

* Youtube 影片:請參閱繁體版 => 同步追蹤(1)-基本操作

安全须知:

为了避免对方案不熟悉时操作造成的危险,使用本范例时,强烈建议:伺服马达 不要连接 机械,(可将连轴器拆除),等充分理解范例内容,并已根据自己的 机械配置 修改过相关参数后,再将伺服连上机械,以策安全!

范例 使用流程说明:

- 下载 专案档(Trace1.zip),并解压缩.载点:Dropbox,iCloud

- 利用 ASD-Soft 将 凸轮表(1.ecd)下载至 A2,并执行烧录,避免断电后资料消失!

- 利用 ASD-Soft 将 参数档(Fly_xxxx.PAR)下载至 A2 驱动器,再 重新上电 即可!

本范例为了方便演练,凸轮主轴 预设为 时间轴 [注 1],表示不必连接主轴 编码器,当初始化完成且收到 DI7 触发信号后 伺服便会开始运转,预设为伺服正转 3秒后自动回到起点,初次演练时,再次提醒:务必将 伺服马达 与 机构 分离。

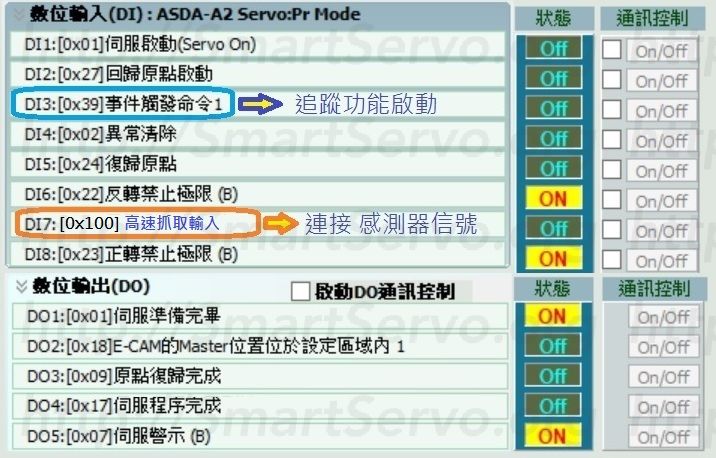

同步追踪 DIO 功能定义:

范例的 DI 与 DO 定义如下图所示,为了安全考量,DI6,8 预设为 正/反转 极限,若确认伺服未连结到机构,可将之解除,方法可参考:A2 伺服快速入门-Q1.

当 A2 伺服收到 PLC 的初始化命令 DI3,便会等待 DI7 的啮合信号开始追踪,到了同步区后 伺服输出 DO2:CAM_Area 通知 PLC 开始做产品加工,等设定的距离 P5-89 到达后,凸轮自动脱离并衔接 PR#5 回到起点,操作的流程如下:

- 凸轮啮合感测器 -> 连接至 DI7(高速抓取)

- 原点感测器(ORGP)-> 连接至 DI5

- 主轴编码器 -> 连接至 CN1 Pulse/Sign 脉波输入

- Servo ON:DI1 On

- 回原点:DI2 ↑,若伺服未连接机构,此步骤可省略

- 追踪初始化:DI3(EV1) 上升缘 ↑,以执行 PR#58

- 追踪启动:当 DI7 接收到感测器的信号,同步追踪便开始

- 自动拉回:当设定的距离 P5-89 到达后,伺服自动回到起点

- 再次追踪:同步骤 7

由于范例中的主轴为时间轴,追踪长度 P5-89 预设 3000 表示 3 秒钟,若改成真实脉波 P5-89 即为追踪距离[注 1]。藉由范例的演练,希望有助于读者理解 同步追踪 的工作原理.本范例的 凸轮啮合条件採用高速抓取信号(DI7),当主轴需要改成编码器脉波时,请将主轴设为 CAP轴(P5-88.Y=0),如此配置可以让凸轮主轴脉波的起始点更为精确,且伺服设置了追随误差补偿功能,使得不论高速或低速运行都能保持良好的追踪精度.然而,每个机台都有差异,因此有许多参数需要调整,才能够符合实际的状况,有兴趣的读者可以参考:同步追踪(2)-参数设定.

参考资料:凸轮角度范围 DO 设定法,凸轮如何衔接 PR,伺服追随误差补偿.

[注 1] 本范例 凸轮设定 P5-88 =0x5A241,表示 主轴 为时间轴.P5-89 = 3000, 表示 3000 ms 后凸轮自动脱离并执行 PR#5,以回到起始点.若要将主轴改为编码器,只需修改 PR#61 写入 P5-88 = 0x5A201,将主轴来源改为 CAP轴 即可!