本文针对 飞剪即时生成曲线与切换(1)范例与视频 的专案档原理加以说明,以利使用者理解台达 A2 伺服用于飞剪动态建造凸轮曲线的方法。文中也提醒使用本专案的注意事项以避免错误。在实务上,裁切精度对于飞剪(Rotary Cut)至关重要,尤其是在不同生产速度下,裁切位置都必须维持一致,其作法在本文中亦加以说明,供读者参考。

飞剪 裁切精度的提升:

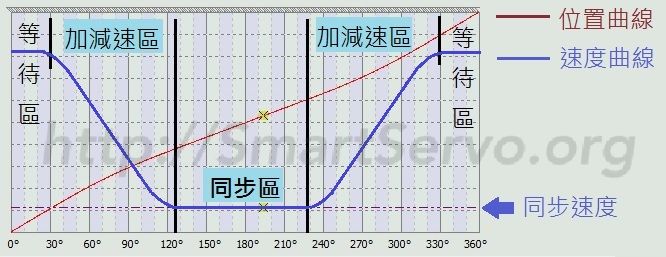

根据飞剪的运动曲线,伺服一直在做加减速,导致伺服容易跟不上命令,因而造成误差。好在裁切时位于同步区,这时伺服是等速运动的,可在此时把位置给追上,以减少误差。台达 A2 伺服具有追随误差消除功能,可以使等速区的误差趋近于零。作法是设定 P1-36 = 1 以开启功能,并设定位置环积分器 P2-53 = 20~30,相关原理可以参考:

- => 伺服追随误差的观念与原理

- => 台达伺服消除追随误差的方法

飞剪专案 PR 程序说明:

本专案档的 PR 程序详述如下,首先是回原点的程序:

- PR#0 执行回原点,范例中马达无连接机构,因此直接寻找 Z 相作为机械原点,其中的资料是机械原点(Z相)的座标值。

- PR#1 绝对定位到座标 = 0,使切刀位于正上方。

凸轮启动程序:

- PR# 5 写 P5-88=0 使凸轮脱离,避免凸轮已经啮合

- PR# 6 写 P5-81=100,凸轮曲线位于资料阵列 100处,即专案下载的启动专用曲线,其初速为 0。

- PR# 7 写 P5-85=0,曲线由 0° 开始啮合

- PR# 8 写 P5-84=2000,凸轮一周主轴脉波数,对应 2 倍切长比。

- PR# 9 写 P5-89=1000,为 P5-84 的一半,表示只啮合半周,即 180° 时脱离。

- PR#10 写 P6-07=41,指定凸轮脱离后欲触發的 PR 编号(配合下列 P5-88之设定)

- PR#11 写 P5-88=0x00034041,凸轮立即啮合,採用时间轴,P5-89指定脉波后脱离,呼叫 PR#3:JUMP 到 PR#(P6-07),再自动啮合,周而復始。延迟 1 ms 后再执行下一 PR,确保凸轮已经啮合。可参考 => 参数 P5-88 说明

- PR#12 写 P5-81=200,因凸轮已啮合,此参数不会立即生效,待下一周期啮合才生效,用于将之后巨集#7 建造的曲线存放在 200 处,避免复盖原本的启动曲线。可参考 => 凸轮参数 生效时机

- PR#13 写 P5-85=36,之后巨集#7 建造的曲线都由 180° 啮合,总共 72 点

- PR#14 写 P5-95=0x00010001,巨集#7 参数,设定减速比 1:1,一把切刀。因为此参数不会每次改变,只在此设定一次。

- 由以上设定,凸轮曲线 P5-81=100,只啮合半周,于 180° 脱离,自动呼叫 PR#3:JUMP 到 PR#(P6-07),也就是跳到 PR #41,利用巨集#7 造出所需的曲线。

飞剪曲线 巨集#7 参数设定与执行:

- PR#41 写巨集#7 参数 P5-93 曲线等级与等待区

- PR#42 写巨集#7 参数 P5-94 同步区角度

- PR#43 写巨集#7 参数 P5-96 切长比 与 速度补偿

- PR#44 写 P5-97=7,触發巨集#7

- PR#45 写 P5-84= 新曲线对应之主轴脉波数,即切长

- PR#46 写 P5-89=P5-84 啮合一周脱离

- PR#47 写 P6-07=2,本次造表已完成,下一周 PR#3 不必再跳至 PR#41,改跳到空的 PR#2,不做任何事。

建造飞剪曲线程序启动:

- PR#51 写 P6-07=41,当有新的造表需求,先填好新曲线规格 PR#41 ~ #46,然后执行 PR#51 使下次 PR#3 会跳到 PR#41 执行巨集#7 建造新曲线。

巨集#7 与飞剪曲线参考资料:

- 飞剪曲线的组成 => 切长比,同步区,等待区

- 巨集7 的设定方法 =>巨集7 说明文件,巨集7 准备工作

- 设定 切长比/同步区与等待区 则可参考=> 巨集7 公式汇整与范例

- 凸轮参数何时生效 => A2 凸轮参数 生效时机

专案修改注意事项:

若需修改本专案,由于新曲线是在凸轮每周期脱离后由 PR#3 跳至 PR#41~#46 执行巨集#7 动态造出,且凸轮随即啮合便採用新曲线,所以 PR#3 与 PR#41~#46 必须在 1 ms 内执行完毕,此段 PR 须注意:

- 不可超过 8 个 PR(不含 PR#47)

- 示波器不可採用高速监视,以免排挤 PR 的执行时间而發生问题

若无法满足以上,可能导致巨集#7 虽有执行但后续 PR#45~#46 写 P5-84,P5-89 未于同 1 ms 内执行,使得凸轮行为错乱,须特别注意。本专案档下载,操作方式与其他资讯请参考: