經過 A2 追剪範例(1)基本操作 與 (2)參數設定 的步驟後,就可以實機測試效果了,在固定切長的試驗中,追剪成品的長度必須符合要求,通常會連續切幾十個產品,量測每個長度的誤差是否小於容許值,通常要求在 0.2 mm 以內(視產業而定),如果誤差超出要求 則必須設法改善,本文提供 筆者 的一些改善經驗,供大家參考⋯⋯

假設產品的標準是 300 mm,今有 A,B 兩台設備 裁切出來數據分別如下:

- A :305,295,308,306,294,297 … 標準差 較大

- B :291,288,290,289,292,291 … 平均值 偏離

大家可以想一想,哪一個 機台 比較優秀呢?

雖然 A 設備裁切出來的長度比較接近目標 300 mm,但是彼此差異較大,也就是與 B 設備 相比,有較大的 標準差,表示 A 設備的穩定性較差,即使 B 設備的 平均值 偏移較多,A 設備精度改善的難度 仍然比較高!以步槍打靶為例,以下為 A,B 二射手的射擊結果,A射手雖然彈著點平均較接近靶心,但很分散,而 B 射手雖然彈著偏離靶心較遠,但很集中,表示有很好的穩定性,只需調整 瞻孔準心 即可射中靶心,而 A 射手 則必須由基本動作開始 重新訓練了。因此,平均值 的調整是較為簡單的,改善 標準差 的難度較高!

然而,實際的情況通常是 兼具 A,B 二組數據特性,就是 平均值 與 標準差 都差強人意,必需改善,做法說明如下:

平均值 的 修正方法

- 主軸脈波 單位校正

- 送料 單位長度 對應的 主軸脈波數 可能不夠精準,也許是 編碼器輪 的外徑 D 量測有誤差,可以利用實驗,送料一段距離後停止主軸,量測行走距離與收到的脈波數,重新計算 追剪 (2)-參數設定 文末 公式 的 R /(π × D),或 直接根據(長度誤差 %)修正之.

- 同步速度 必須準確

- 凸輪同步區時,追剪平台(從軸)的速度 跟 送料(主軸)速度 未完全相同,切割時 有滑動現象,也會造成 產品長度 的誤差,且 誤差大小 與 送料線速度 有關。驗證的方法是讓 主軸低速運轉,送料不做裁切,當凸輪進入同步區時,在產品上畫一條線,觀察同步區內,此線 與 追剪平台 的相對位置 是否保持固定,若否 就表示同步速度不相等。可以修改 P5-84 來做微調,數值調小 可使凸輪速度加快。(實驗時 請確實注意安全!)

標準差 的 縮小方法

- 主軸脈波 解析度

- 1 個主軸脈波 對應的送料長度,表示脈波解析度,必須小於要求的精度 最好有 10 倍以上。例如 要求精度是 0.2 mm,脈波解析最好小於 0.02 mm,解析度愈細,除了分辨力高,速度命令 的波動也會比較小,凸輪運轉起來 速度較平穩,低速時尤其明顯。

- 主軸脈波 穩定度

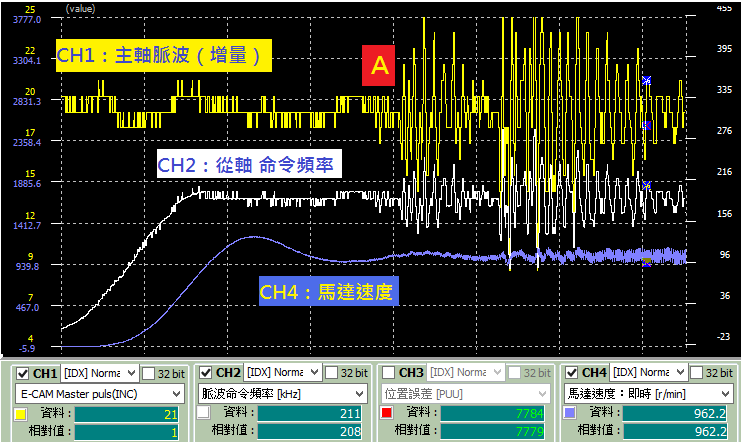

- 除了主軸送料馬達的速度必須穩定外,主軸編碼器 通常會與 送料產品直接接觸,難免有震動,因此(下圖 CH1)主軸脈波增量 會有跳動(理想是水平線 +/- 1 脈波),這會使(CH2)凸輪從軸的命令 隨之起舞,忽快忽慢,自然影響切割精度.解決的方法 除了改善編碼器的安裝方式,避免偏心 與 震動以外,也可使用 伺服的 濾波參數 P1-68,設置的值有時需要非常大(20~100 ms),才能將 速度(CH4)穩定下來,直到(A 點)才輸出 同步完成 DO 開始切割(後續的震動很大 表示正在切割)。比較好的做法是把 送料軸 也用伺服來帶,就可以用 虛擬主軸 同時帶動 送料 與 追剪 軸,徹底根除 主軸脈波跳動 的問題,台達 M-R 就常使用這種方式,效果較佳!

- 除了主軸送料馬達的速度必須穩定外,主軸編碼器 通常會與 送料產品直接接觸,難免有震動,因此(下圖 CH1)主軸脈波增量 會有跳動(理想是水平線 +/- 1 脈波),這會使(CH2)凸輪從軸的命令 隨之起舞,忽快忽慢,自然影響切割精度.解決的方法 除了改善編碼器的安裝方式,避免偏心 與 震動以外,也可使用 伺服的 濾波參數 P1-68,設置的值有時需要非常大(20~100 ms),才能將 速度(CH4)穩定下來,直到(A 點)才輸出 同步完成 DO 開始切割(後續的震動很大 表示正在切割)。比較好的做法是把 送料軸 也用伺服來帶,就可以用 虛擬主軸 同時帶動 送料 與 追剪 軸,徹底根除 主軸脈波跳動 的問題,台達 M-R 就常使用這種方式,效果較佳!

- 主軸脈波 避免干擾

- 干擾也會使主軸脈波產生跳動,有時 伺服啟動(Servo ON)會對主軸脈波產生干擾,可以 利用「上圖」相同的 監視變數(CH1 主軸脈波增量/V060)觀察 伺服 ON 與 OFF 時的波形是否有差異,來釐清是否有干擾。

- 伺服響應

- 伺服的增益必須妥善調整,負載慣量比 P1-37 須設定正確,頻寬設置 足夠就好,太高的增益也較不穩定,要求是進入同步區後,馬達速度能夠儘快穩定下來,才能輸出 同步 DO 信號 觸發裁切(上圖 A點),以避免 追剪時 有滑動現象!

- 機構本身的精度

- 其實 電子凸輪 只有控制到 伺服端而已,伺服馬達 要經過 傳動機構,才會連接追剪平台,上面還有很重的切刀或是電鋸。因此,即使伺服走得準也不表示切出來產品絕對滿意,機械本身的剛性 仍然是決定系統精度的 先決條件。

綜觀上述,是否能夠感受 “標準差” 才是評價設備好壞的標準呢?畢竟 一兩個產品切得準不表示什麼,連續切幾百個都準才有參考價值!飛剪 與 追剪 這類應用,”定長裁切” 是很重要的 驗證指標,如果做得準,表示電控與機械的問題已經不大了,才可以進行下一步 “對標記” 裁切.否則 產品切出來 亂七八糟,都不知問題出在哪裡?!對於 表面有印刷(像是牙膏,化妝品)的膠管,必須 對標記,做法並不難,只要將 凸輪主軸 換成 “同步軸“[註 1] 再開啟 P1-15 濾波 就可以了,有興趣的使用者 可以自行嘗試看看囉!

參考:凸輪 同步軸設定,A2 追剪(1) 基本操作,(2) 參數設定.

[註 1] 由於 “標記” 在 主軸上,且為等距,因此不必採用 “凸輪對位“,用 “同步軸” 應該比較簡單吧!如果 標記間距 有些跳動,可利用 P1-15 濾波來抑制,畢竟大部分情況,追剪要的結果是:裁切長度 儘量相同,而非 切標準確 但長度卻 參差不齊.