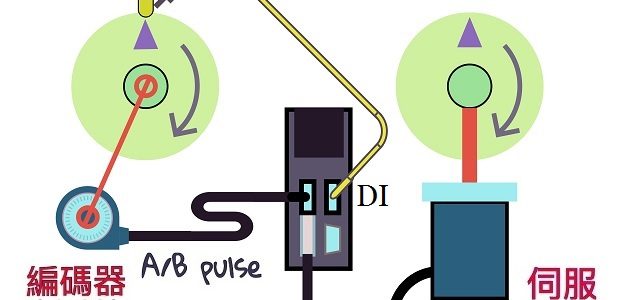

本文針對 皮帶 或 滾輪機構(不包含 分度盤/刀塔)[註 1],只要輸入 機械參數與使用者指定的脈波單位(PUU),就能算出對應的齒輪比.同樣也提供模擬資訊,根據輸入的工作速度(V),算出 馬達轉速 與 上位機脈波頻率,是用來驗證 系統需求 是否滿足的好幫手!使用步驟如下:

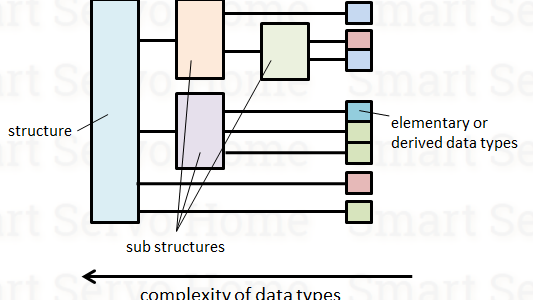

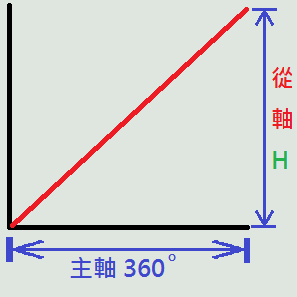

- 輸入 使用者單位(PUU)與 機械單位(mm)的關係

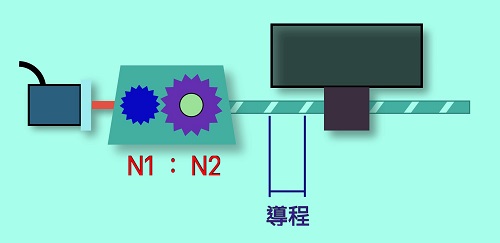

- 輸入 機械的 減速比(無減速時為 1:1)

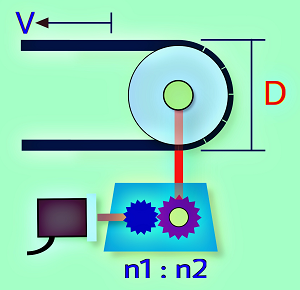

- 輸入 滾輪的 直徑(D) 或 圓周長

- 輸入 編碼器一圈(PLS)數,即電子齒輪比 1:1 時,要收到多少(PUU)伺服才會走一圈!

- 按下 “計算齒輪比” 即可得到 分子:分母 的數值

- 選擇 “有效數字位數“:用來指定 分子 的數值寬度 [註 2],建議6以上!

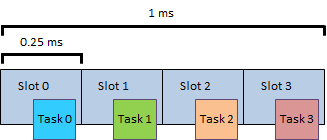

- 輸入 機構移動的 線速度 V 來檢視 模擬結果 是否滿足需求?